La production de cartes électroniques repose sur des technologies avancées et un contrôle qualité rigoureux pour garantir fiabilité et performance. De la sélection des composants à l’assemblage automatisé, chaque étape intègre des solutions innovantes assurant conformité et durabilité. Ces procédés optimisés répondent aux exigences variées, du prototypage à la production industrielle, offrant ainsi des solutions adaptées à chaque besoin spécifique.

Processus clé de fabrication et d’assemblage des cartes électroniques : étapes, technologies et prestations

Dans le secteur de la fabrication de circuits imprimés et de l’assemblage électronique, la coordination de chaque étape conditionne la fiabilité finale. Dès la conception circuits électroniques, Innovel se distingue en intégrant les besoins techniques du client au travers d’une analyse CAO minutieuse et collaborative. Dès cette phase, les circuits sont modélisés selon leur usage cible : prototypage ou production de grande série, intégrant l’optimisation pour la production automatisée (Design for Manufacturing).

Cela peut vous intéresser : Toners hp pas chers : qualité et économies garanties

Le cycle se poursuit avec l’approvisionnement en matériaux PCB et composants électroniques : la gestion du stock et le respect des conditions d’humidité sont essentiels pour prévenir tout défaut. Les lignes SMT automatisées, associées à des machines de pose de haute précision et à l’inspection SPI/AOI, assurent un placement rapide et une vérification continue.

L’assemblage électronique comprend la sérigraphie de la pâte à braser, la pose automatisée (ou manuelle selon les cas), la soudure par refusion et, pour les composants traversants, la soudure à la vague ou sélective. La vérification se prolonge par des tests fonctionnels et inspections optiques systématiques. Ce contrôle qualité respectant les normes IPC et ISO 9001 garantit que chaque carte répond aux exigences de fiabilité, quel que soit le secteur d’application.

Lire également : Comment entretenir vos périphériques informatiques ?

Détail des étapes techniques et exigences de qualité dans la production de cartes électroniques

Choix des matériaux PCB, approvisionnement et gestion de la chaîne logistique électronique

L’efficacité de la fabrication des cartes électroniques débute par une sélection précise des matériaux PCB, notamment le FR4 ou le polyimide pour les flexibles, afin d’atteindre robustesse mécanique et intégrité électrique. Les composants sont choisis selon leurs propriétés électriques et physiques, tout en respectant les exigences de la chaîne logistique pour garantir la disponibilité et la conformité. La gestion de l’inventaire s’appuie sur des équipements automatisés, tels que les compteuses RX et le conditionnement Dry pack, optimisant la fiabilité du stock et la conformité MSL.

Assemblage automatisé : placement SMT, brasage, soudure vague et manuelle, contrôle des composants

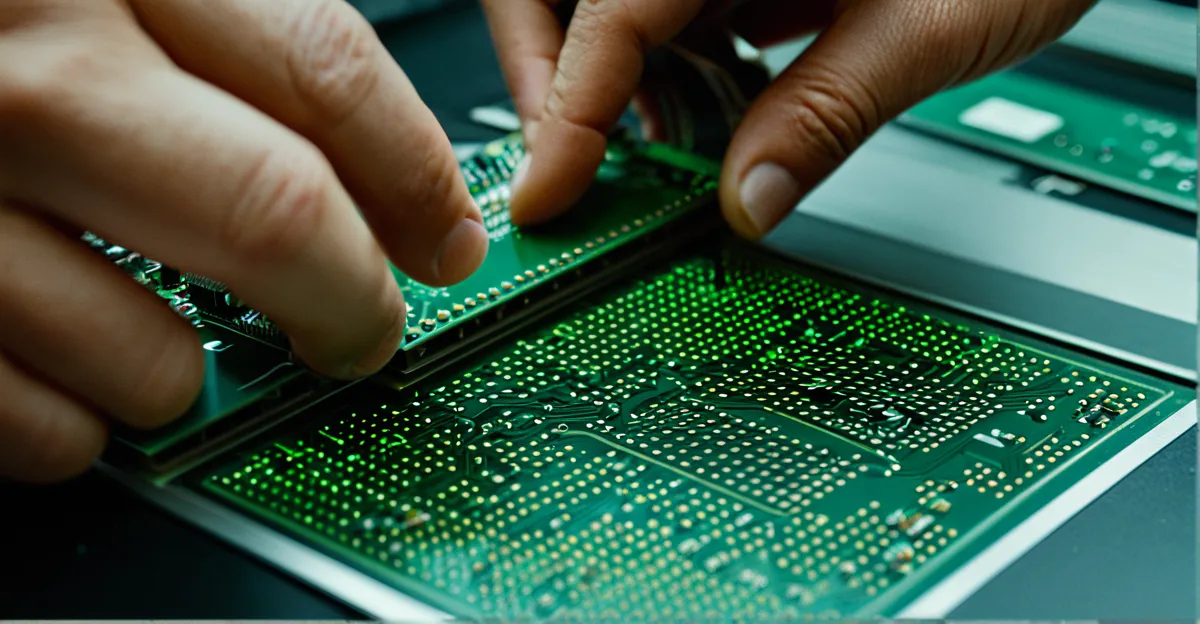

L’assemblage s’articule autour du placement SMT automatisé, permettant de monter rapidement entre 1 000 et 10 000 composants par heure. Les machines assurent la dépôt de pâte à braser et le contrôle visuel immédiat grâce à la vision intégrée. Le brasage se fait par four de refusion—la pâte à souder formant des jonctions métalliques solides et conductrices. Les composants traversants sont soudés en vague standard ou sélective, complétés par des retouches manuelles précises.

Inspection et contrôle qualité : AOI, tests électriques, tests fonctionnels et conformité aux normes industrielles

Chaque étape est suivie d’une inspection automatique (AOI), qui détecte les défauts comme soudures imparfaites ou orientation erronée. Des tests électriques valident la continuité et la fonctionnalité des circuits, tandis qu’une couche protectrice optionnelle protège du stress environnemental. La conformité aux normes internationales (ISO, IPC, NF&A2P) et la traçabilité sont systématiquement assurées, garantissant la fiabilité des lots produits en 2025.

Innovations, cas d’application sectoriels et facteurs de choix pour la sous-traitance électronique moderne

La précision dans l’assemblage de cartes électroniques repose aujourd’hui sur l’automatisation avancée. L’intégration de lignes SMT et d’inspection optique automatique (AOI) permet de détecter instantanément toute anomalie sur chaque carte produite. L’emploi de l’intelligence industrielle optimise chaque phase : du dépôt de pâte à braser à la soudure reflow, chaque étape bénéficie d’un contrôle visuel automatisé et de réglages thermo-profilés, assurant une qualité de soudure homogène. L’IoT accélère la traçabilité, du stockage de composants électroniques à la gestion d’inventaire, rendant la production agile et fiable.

Dans le secteur médical, la moindre défaillance ne peut être tolérée : tests fonctionnels, validation sous contraintes et automatisation garantissent la fiabilité requise. Pour l’automobile, l’assemblage haute densité de composants surface mount permet de miniaturiser les modules et résister à des conditions extrêmes. Dans l’industrie, la flexibilité des lignes de production répond à la diversité des configurations de câblage et de supports PCB.

Le choix d’un sous-traitant électronique dépend alors de plusieurs critères : le respect strict des normes (ISO, IPC), la capacité à gérer des filières d’approvisionnement sécurisées et à décliner la conception selon les principes du Design for Manufacturing (DFM). L’expérience sectorielle, la flexibilité des équipes d’assemblage main ou automatisées, et la maîtrise du tri et du recyclage jouent un rôle central dans la prise de décision.